— 单向塑料格栅 —

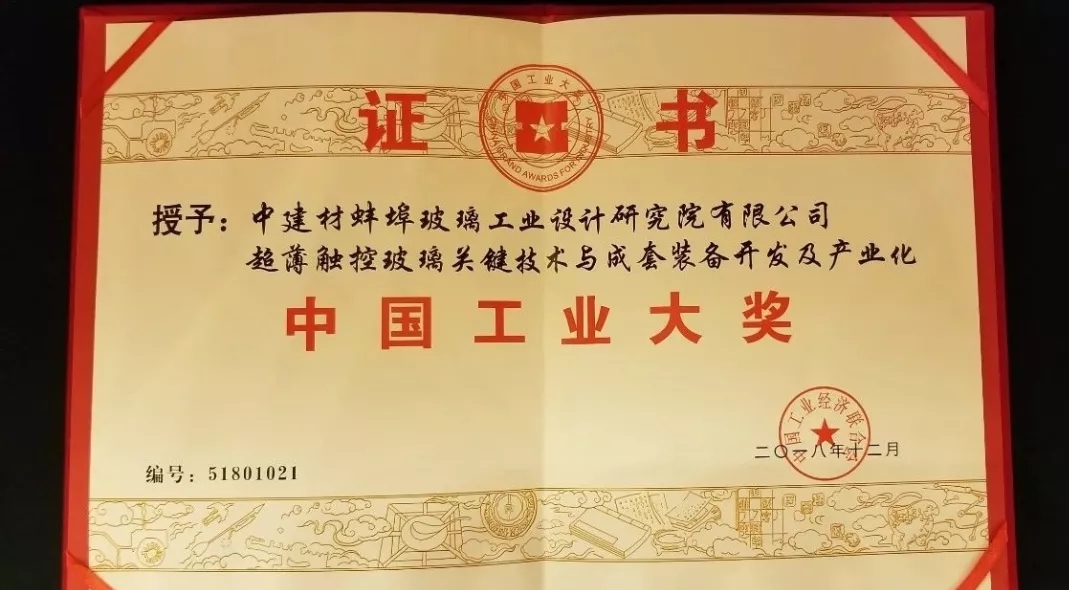

双喜临门 两项中国工业大奖花落中国建材

时间: 2024-07-08 17:16:27 | 作者: 单向塑料格栅

随着国产大飞机、高铁等大国重器快速崛起,人们也慢慢变得发现材料领域的极端重要性。近日,在第五届中国工业大奖发布会上,中国建材集团旗下巨石集团有限公司、蚌埠玻璃工业设计研究院有限公司两家企业获中国工业大奖。至此,中国建材集团旗下企业已基于玻璃纤维、超薄触控玻璃、石膏板三项实现工业化量产的产品,摘得三个工业领域最高奖项。

玻璃纤维是一种新型无机非金属材料,能替代钢材、木材、石材、铝材等传统材料,是国家战略性新兴起的产业之一。玻璃纤维之于新材料,就如水泥之于钢筋,起到骨架支撑作用,在国防军工、航空航天、交通运输、节能环保、电子电器等领域均有广泛应用。没有玻璃纤维,大飞机、高铁、汽车等交通工具会变得很笨重,风力发电机组无法高高耸立,森林、矿产等资源的消耗速度大大加快,手机、电脑、家用电器等产品的电子线路板就没法生产,也就没有信息技术的快速地发展和人类社会的便捷高效。

中国巨石总裁、巨石集团董事长兼CEO张毓强现场领奖,并作为获奖企业代表上台发言

玻璃纤维最早诞生于1938年的美国,并于1958年传入我国,但由于欧美发达国家长期对我国进行严格的技术封锁,直到上世纪90年代初,我国玻纤工业仍未摆脱一穷二白的落后面貌,与国际最先进的生产技术相比落后了50年。1993年,中国建材所属中国巨石开始尝试玻璃纤维的池窑化生产,自主设计建设了中国首座大型池窑拉丝生产线,与发达国家之间的差距缩短到30年左右。

从1993年至2018年,这25年来,中国的玻璃纤维产业从弱到强,产能增长了30倍,产品性能提升50%,生产所带来的成本下降50%,玻纤年使用量从15万吨增长至300万吨,终端产品从约5000种拓宽至约50000种。中国玻纤工业摆脱了对国外的依赖,满足了国民经济发展日渐增长的需求,我国也成为全世界最大的玻纤制造国和出口国。

2005年开始,中国巨石着手研发玻璃配方,直到2008年,成功研发E6配方。如今该配方的各项性能与国际巨头的玻璃配方比肩,也成为中国玻纤企业中第一个获得美国发明专利授权的配方,打破了美国在该技术上垄断了70年的局面。目前巨石已拥有有效专利560件,其中发明专利121项,包括国外发明专利17项,保有量居国内行业第一,构建了核心技术专利池,以发明专利和国际专利为重点,近二年共申请国际发明专利近200件,取得授权17件。

2018年8月,中国巨石建成了全球唯一、顶级规模的第一条智能生产线。目前该生产线各项运行数据均符合预期,并明显领先于传统生产线。比如,传统生产线个月时间才能逐步达产达标,而该生产线天时间就实现达产达标。

2009年12月,欧盟对中国出口的玻璃纤维发起反倾销、反补贴调查,最终对中国巨石加征的税率高达31.8%。被逼上梁山后,中国巨石经过多方调研、分析、论证,最终选择在埃及投资建厂,并取得极大成功。

如果说在埃及建厂是“有病治病”,那么在美国建厂则是“没病防病”,事实上,这个决策是正确的,由于提前进行海外布局,本次中美贸易摩擦对中国巨石的影响并不大。

经过25年的发展,中国巨石成为了全球玻纤行业的单项冠军,目前玻纤总产能160万吨,占世界总产能的22%。其自主研发的高性能玻璃纤维,在产品质量和制造技术上达到国际领先水平,得到诸多世界500强客户的青睐。

电子信息数据显示产业是我国重要的支柱产业之一,但是电子信息数据显示的核心部件曾100%依赖进口,一度成为中国仅次于芯片、石油、铁矿石的第四大单一进口产品,并且占这一核心部件成本约30%的关键基础材料——超薄信息数据显示玻璃长期被国外垄断,致使中国电子信息数据显示产业关键环节缺失,产业规模受到严重制约,电子信息数据显示产品价格长期居高不下。

超薄触控玻璃作为超薄信息数据显示玻璃的重要组成部分,目前国内年需求量约1亿平方米,未来市场发展的潜力广阔。但其工艺技术复杂,需要多学科、多技术的高度复合集成,生产难度较大。

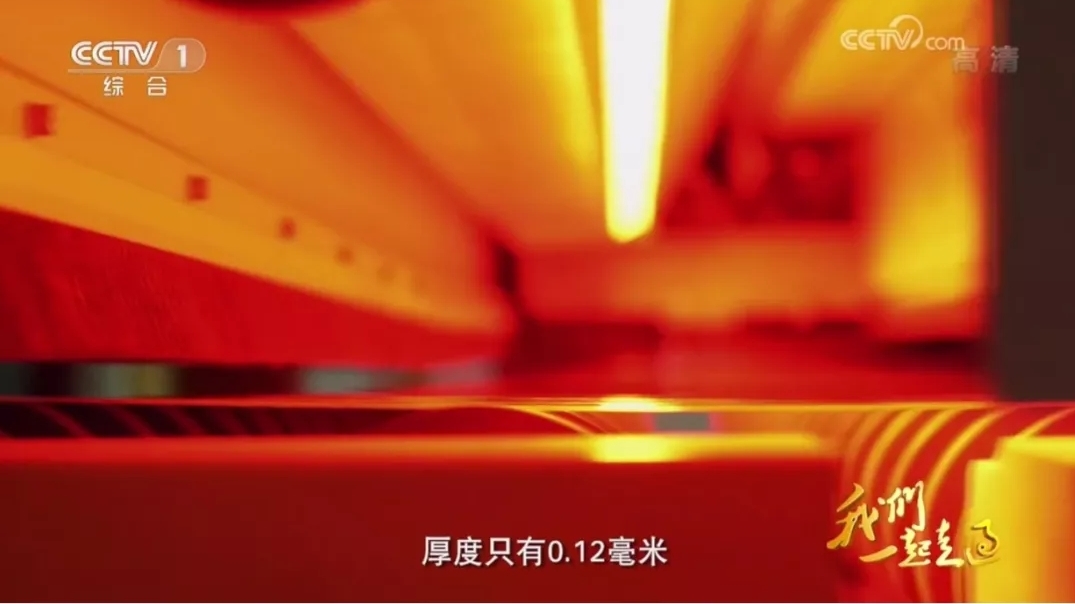

针对上述现状,我们从上世纪90年代起开展原料提纯、玻璃成分及配方、新型熔化、超薄成形、精深加工等关键核心技术与装备的科技攻关,形成了我国具有自主知识产权的超薄触控玻璃工业化制备核心技术及成套装备,成功实现产业化,建成国内唯一一条稳定量产世界最薄0.12毫米超薄触控玻璃智能化生产线,使我国在该领域达到世界领先水平。该成套技术在台玻、南玻等有名的公司成功推广应用。本项目的实施,打破了国外技术封锁与市场垄断,填补了电子信息数据显示产业链关键环节缺失,为国家电子信息数据显示产业安全做出了重要贡献。

作为电子信息数据显示产业的核心材料,超薄触控玻璃,可用来做手机、电脑、电视显示屏基础材料。未来攻关计划柔性化,超薄触控玻璃向0.1毫米以下发展,以适应未来柔性显示产业的发展,为曲面显示,可穿戴设备研制和生产,基础材料打下了良好的基板原料基础。

蚌埠院近年来通过改革科研体制、强化激发鼓励措施、打造创新平台,使资本、人才、技术充分融合,在电子玻璃高端化升级方面每年向前跨越一大步,为民族玻璃工业的加快速度进行发展提供了新的动能。

2014年、2015年、2016年,0.3毫米、0.2毫米、0.15毫米,每年一个台阶,2018年4月,历经2年时间,蚌埠院又成功生产0.12毫米极薄玻璃。超薄触控玻璃厚度每下降0.1毫米,甚至0.01毫米,都需要对熔化、成型、退火、切裁、检验包装工艺技术和核心装备等进行全方位的创新。

超薄触控玻璃从0.33毫米到0.2毫米,从0.2毫米到0.15毫米,从0.15毫米到0.12毫米,是200多名科研人员和凯盛工匠,经历无数个日夜攻关,突破1000多项关键技术瓶颈,用辛劳和汗水换来的硕果。

超薄触控玻璃研发攻坚和工程建设成为了中国创造和中国制造的“凯盛加速度”。0.12毫米玻璃的问世,不仅打破了蚌埠院2016年创造的0.15毫米国内电子玻璃工业化生产极限,而且又一次刷新了中国超薄电子玻璃薄型化的生产纪录,再次填补国内空白。与此同时,每年还将为我国电子信息数据显示产业减少相关成本约120亿元,为国家节约外汇约20亿美元。

正是这块玻璃,助力华为、小米等国产品牌腾飞,使人民大众直接受惠于民族产业的崛起,对增强国家总实力,保障国家电子信息数据显示产业安全作出了重要贡献。